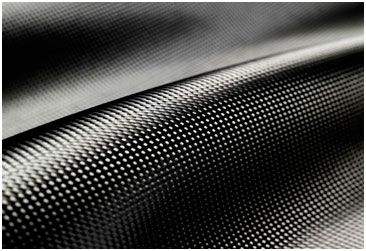

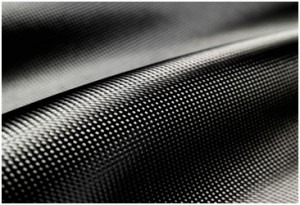

La fibra de carbono es un tejido muy resistente mecánicamente, duradero, flexible.

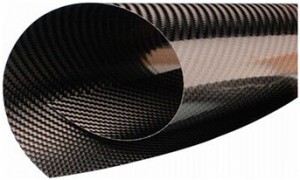

Se comercializa en forma de telas o fieltros. Sus principales características son su resistencia, su aspecto elegante y su peso liviano.

Este polímero es obtenido a partir de otro polímero llamado poliacrilonitrilo, el cual consiste en hebras muy finas de carbono (tan delgadas como el cabello humano) que son trenzadas, las cuales se tuercen y se agrupan continuamente para la formación de un hilo de varias hebras, se coloca sobre un molde y encima se le vierte una resina o plástico para pegar estos hilos tejidos y darles forma a sus diversas aplicaciones.

Un poco de historia:

1985 Cleveland, Ohio. Roger Bacon crea fibras de alto rendimiento de carbono mediante la carbonización de filamentos de rayón proveniente de la celulosa. Este proceso dio muy malos resultados.

En 1960 en Akio Shindo, Japón. Se produjo una fibra de carbono a partir del poliacrilonitrilo (PAN) que contenía 55% de carbono, el cual empezó a usarse en el año 63 en reino unido para la fabricación de aeronaves. La empresa Roll-Roys la aplicó en la elaboración de motores para aviones, pero tuvo unos resultados desastrosos debido a su alto costo y calidad variable, por lo que finalmente la empresa Courtaulds terminó como el único fabricante del producto y lo fue mejorando solamente para el uso en el área aeroespacial y de equipo deportivo.

En 1970 se experimenta la fabricación de fibras de carbono a partir de brea de petróleo, la cual dá como resultado una fibra resistente con un 85% de carbono. Sin embargo, las fibras a partir de breas de carbón, petróleo y resinas fenólicas, presentaban propiedades mecánicas inferiores aunque se usan en la actualidad para las fibras industriales.

La fibra de carbono se usa en el diseño y la industria de: automóviles, barcos, piezas de aviones y naves espaciales, carreras racing, aros para bicicletas, cañas de pescar, resortes para automóviles, mástil para barco, aspas para molinos de viento en la energía eólica, carcasas para portátiles, y un caso particular en la aeronave Joint Strike Fighter, etc.

En la construcción de automóviles se emplean casi todos los componentes de acero, mientras que al usar fibra de carbón, se reduciría casi a la mitad el peso ya que el chasis sería más ligero, además se podrían usar motores más pequeños o acrecentar el uso de motores eléctricos.

Se emplea fibra de carbono para reforzar materiales como los plásticos reforzados, también se usa en la filtración de gases a alta temperatura, como electrodo de gran superficie e impecable resistencia a la corrosión y como un componente anti-estático.

Este nuevo material está compuesto principalmente de átomos de carbono. Se constituye de átomos de carbono unidos entre sí en cristales alineados con el eje longitudinal de la fibra, lo cual lo dota de alta resistencia en función del volumen.

Es cinco veces más fuerte que el acero, pero con su misma resistencia y más ligero que el aluminio; posee una estructura cristalina microscópica única ya que se compone principalmente de átomos de carbono que están enlazados juntos en cristales microscópicos alineados y paralelos al eje largo de las fibras.

Cuando se produce fibra de carbono, miles de hebras delgadas de carbono están retorcidas juntas para formar un hilo, este hilo se teje a continuación en una tela flexible que puede ser moldeada en muchas formas diferentes.

Un solo filamento tiene un diámetro de 50 a 10 micras de diámetro, menos de lo que mide un cabello humano.

Este material compuesto combina hilos de carbono con una resina termoestable. Estos dos componentes tienen diferentes propiedades físicas y químicas que los mantienen separados en un nivel macroscópico dentro de la estructura.

Los materiales compuestos de fibra reforzada pueden ser divididos en dos categorías principales que normalmente se denominan: material de fibra reforzada Orta y fibra reforzada continua.

Los materiales reforzados continuos se constituyen en una estructura laminada, que es el más usado al impregnarse con una matriz llamada resina.

En la construcción de un coche se pueden lograr muchos beneficios.

El material permite hacerlo más liviano para que se reduzca la fricción aumentando la velocidad y reduciendo el consumo de combustible, se minimizan también los gases de efecto invernadero y emisiones, aspectos positivos no solo para los consumidores, sino también para el medio ambiente.

Y aunque la fibra de carbono no es un material fácilmente reciclable, ya que al ser fundido no conserva sus mismas características, es un material muy duradero que no sería necesario descartar por mucho tiempo.

La fibra además es resistente a la corrosión, a la humedad, a la formación de metal-carburos y resistentes al calor.

Debido a que tiene baja expansión térmica, puede adoptar muchas formas y cuenta con una gran absorción de energía. Su aspecto es considerado elegante y su textura de tejido proyecta lujo en su color negro brillante.

Los principales fabricantes de fibra de carbono son Toray, Toho-Tenax, Mitsubishi Rayon Co, SGL, Hexcel, Cytec, y Zoltec.

Los tipos de fibras de carbono que existen actualmente son:

- Ultra alto módulo (UHM) con un módulo elasticidad superior a los 500 Gpa;

- Alto módulo (HM) con módulo de elasticidad superior a 300 Gpa y relación resistencia a la tracción/módulo de tensión menor del 1%;

- Alta fuerza (HT) con valores de resistencia a la tensión superiores a 3 Gpa y relaciones resistencia a la tracción/módulo de 0.015-20;

- Módulo intermedio (IM) con un módulo de tensión superior a 300 Gpa y relación de resistencia a la tracción/módulo del orden de 0.01;

- Bajo módulo con estructura isótropa, valores bajos del módulo de elasticidad y de resistencia a la tensión.

La fibra de carbono tiene propiedades únicas, es de larga durabilidad y además, es considerada lujosa; en la actualidad tiene un precio elevado, pero hay que analizar la relación coste-beneficio.

Buen Dia tengan todos.

Soy inspector, pero me ha llamado mucho la atención saber dela fibra de carbono. Quisiera saber si ya cuando tiene una forma por diseño , tiene una velocidad acústica.

Me gustaría saber como puedo detectar con Ultrasonido el “disbond” despegamiento de las intercapas de este material.

Uds. tienen estos cursos o donde los puedo solicitar.

Hola Jose Antonio,

muchas gracias por comentar. Sin duda son preguntas interesantes y técnicas. Estamos preparando varias nuevas entradas en las que trataremos estos temas. Le avanzo por email información. Saludos

Buenos dias.

Somos una empresa de extrusión de perfiles de PVC. Tenemos un proyecto para fabricar un perfil de PVC rígido, pero queremos reforzarlo con hilos de fibra de vidrio o fibra de carbono en continuo, para aumentar la rigidez, ya que este perfil tiene que soportar peso.

Quisiera saber si este proyecto se podría llevar a cabo.

Muchas gracias, saludos.

Soy un estudiante de ingeniería mecánica, curso el VIII ciclo,es un artículo muy interesante, quería saber si este material es resistente para poder realizar neumáticos sin aire para moto-taxi de tres llantas y motocicleta.

gracias

Quisiera tener más información sobre el producto fibra de carbono, necesito hacer la reparación y/o reforzamiento de vigas de concreto, espero mayores alcances

Buenas noches compre un tramo de fibra para recubrir un retrovisor de auto y el tejido 3k de fibra me provoco INTOXICACION . No podia respirar y me sentia muy mal , estoy preocupado , sera que repercuta a futuro?

Apreaciado Cristhoper, es muy importante que si se trabaja con tejido de fibra de carbono y/o con resinas, se tomen las medidas de precaución básicas. Esto es: llevar guantes que protejan la piel y máscara para no respirar vapores ni fibras. Le recomiendo que acuda a un médico para que le examine y descartar cualquier posible dolencia. Espero que no sea nada grave y todo quede en un susto.

Mirate si tienes alergia al epoxy. Mucha gente lo tiene y pudiera ser esto.