La manufactura de todo tipo de piezas en fibra de carbono ha marcado un antes y después en la industria en general. Al ser un material de índole no metálico, maleable, resistente, versátil y ligero se ha vuelto muy popular en los sectores automovilístico, aeronáutico, mecánico en general, en la computación, accesorios para la fotografía como trípodes y bases, en la pesca artesanal y de competencia, en la fabricación de piezas de barcos y bicicletas.

Es costoso debido a que su proceso de producción es largo y minucioso, pero sus propiedades son innumerables, entre ellas que es ignífugo, muy importante en los artículos y elementos que actualmente lo usan en su composición.

Cómo trabajar la fibra de carbono

Es un polímero sintético creado a partir del PAN (poliacrilonitrilo) que se produce en un proceso extenso en horas de trabajo, a temperaturas entre los 1100º y 2500º en atmósfera de hidrógeno. Existen varios procedimientos para tratarlo.

En el primero, el hilo precursor de PAN es hilado en filamentos por medio de procesos químicos y mecánicos de modo que se alineen los átomos de polímero para mejorar las propiedades físicas de la fibra de carbono obtenida como resultado final. El hilo precursor puede variar en su composición, así como los procesos mecánicos de hilado, todo depende del fabricante. Ya existen varios métodos patentados.

Lo común es el uso de PAN mezclado con metacrilato, metilmetacrilato, vinilacetato y/o cloruro de vinilo. Se hila el precursor en húmedo o se hila fundido, las fibras de polímero se calientan para eliminar átomos que no sean de carbono en un proceso de carbonización, lo que produce la fibra de carbono final.

Después de esto, las fibras de carbono pueden ser sometidas a tratamiento para mejorar la maleabilidad y una vez terminado el procedimiento se enrollan en bobinas. Estas pueden ser colocadas a otras máquinas que hilan para producir un hilo más grueso y sacarlo así a la industria, o hilar este a su vez en tejidos, si se requiere en tela.

Pueden pasar meses para obtener el resultado final, buscando la calidad del producto. Si se emplean materiales termoestables, la duración de la manufactura se puede duplicar porque requiere un horno especial para lograr la temperatura adecuada en la cual se pueda moldear la pieza y lograr la forma deseada.

El resultado son filamentos de entre 5 y 10 micrómetros de diámetro, compuestas de carbono, que se tejen entre sí para formar un hilo y usarse de esta manera, o conformar una tela, según sea la necesidad. La densidad y resistencia del carbono se debe a su composición molecular: siendo un material amorfo, sus láminas de átomos se disponen aleatoriamente, ceñidas o muy juntas.

Otro de los métodos es calentar los filamentos PAN en una atmósfera con aire (oxidación) a 300° aproximadamente, para romper la mayoría de los enlaces de hidrógeno y oxidar la materia prima, el PAN.

Este producto oxidado se lleva a horno con atmósfera inerte de gas argón o hidrógeno y se calienta a 1100°-2000° aproximadamente, induciendo la grafitización del elemento, esto cambia los enlaces de su estructura molecular.

Calentado en condiciones adecuadas, estas cadenas se “derriten” y se unen lado a lado formando estrechas láminas de grafeno que eventualmente se juntan para formar un único filamento cilíndrico.

De allí resulta 93-95% de carbono generalmente.

La temperatura es vital para lograr propiedades más o menos cualitativas en el carbono. El material calentado entre 1500°-2000º a punto de carbonización, muestra mayor resistencia a la tracción, mientras que sometida a 2500°-3000° a punto de grafitización, se obtiene alto módulo de elasticidad.

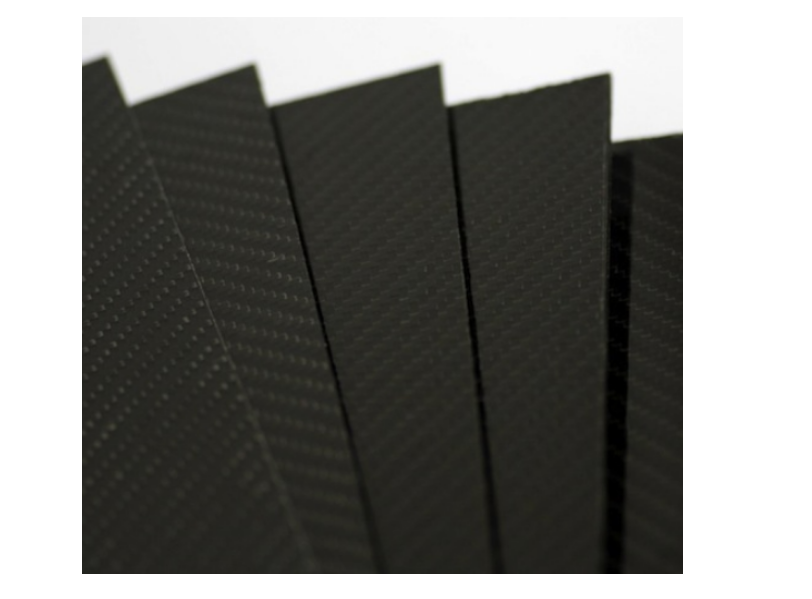

Lamina de fibra de carbono

Es obtenida a partir del tejido de varios hilos de carbono, obtenidos a su vez del tejido de varios nano filamentos resultantes del proceso de manufactura de este material en uno sólo para obtener un hilo de 5-10 micrómetros de espesor. Estas mallas están compuestas por millones de estos hilos.

Una vez tejidos, se debe someter la malla a una combinación de refuerzo y matriz, uniendo los hilos de carbono a resinas termo-estables, usualmente epoxis, lo cual solidifica y une las fibras unas a otras y convierte la resina en un plástico fuerte que se cura con horno a una cierta temperatura, esto para proteger la fibra de agentes que puedan dañarlos, tracciones inadecuadas y otros factores que propendan a la separación de las fibras.

De estas láminas nacen las piezas de carbono.

Se debe realizar un proceso exitoso de unión de las fibras por medio de la tela para que las altas temperaturas requeridas en el moldeado de una pieza no rompa la malla con facilidad, pues precisamente su propiedad es la resistencia y con una tela de mala calidad o adhesión pobre no pueden obtenerse productos de alta resistencia, ni maleabilidad del mismo en su elaboración.

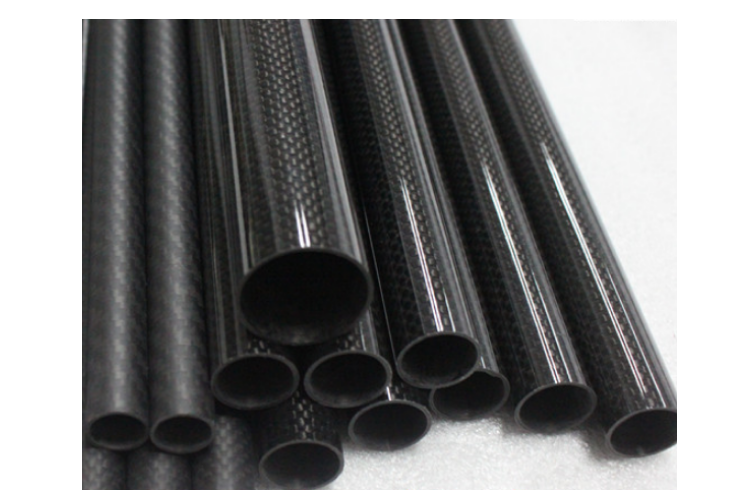

Tubos fibra de carbono

La fabricación de tubos de fibra de carbono se masificó de cierto modo, comparado con épocas anteriores, debido a su demanda en diversos ámbitos naval, aeronáutico, deportes, entre otros. La creación de tubos parte del proceso de superposición de capas de malla de carbono controladas en peso y carbono repartido por área, logrando la estabilidad del material sin comprometer el peso, aspecto clave especialmente en los casos de su uso en deportes de competición.

El proceso más usado y el más adecuado en relación a costos y lapsos de fabricación es la pultrusión. Este procedimiento manufacturero consiste en conformar materiales termo-rígidos no metálicos, en la obtención de perfiles de plástico reforzado, a través de formas continuas logradas sometiendo la materia prima al arrastre y parado por impregnado, conformado, curado y corte.

El resultado es un acabado superficial óptimo y la resistencia del material a los impacto, con bajo peso.

Consta de seis etapas claramente definidas dentro del proceso de producción: Desenrollado y distribución de la malla; impregnación en resina y control de su distribución homogénea, preformado gradual hasta su perfil deseado, conformado y curado de matriz, postcurado y corte final.

Los resultados para el usuario final son suma rigidez, resistencia, maleabilidad, acabado superficial agradable, máxima flexibilidad sin compromiso de resistencia. Para el fabricante, obtención de longitudes mayores de material, baja inversión en equipo, selección direccional de propiedades, producción continua y alta velocidad de producción.